開発効率10~20%UPにつながる設計/製造課題の早期抽出

カルソニックカンセイ株式会社 排気事業本部様 ~「技術の見える化」活動~

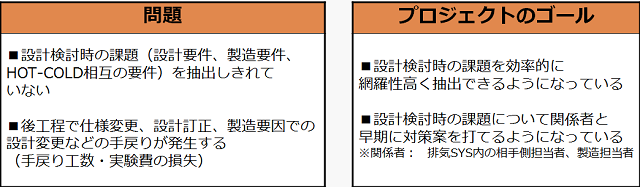

背景・課題

「製品開発型から技術開発型へ」「開発効率45%向上」の達成

図1.GX4 T10概要(中計資料より引用)

図1.GX4 T10概要(中計資料より引用)

図2.中計達成へのアプローチ(一部抜粋)

図2.中計達成へのアプローチ(一部抜粋)

カルソニックカンセイ株式会社は、コンプレッサ、空調、熱交換、排気、内装、電子・電装製品を取り扱う総合自動車サプライヤーであり、中期経営計画「CK GX4 T10」の達成を目指して企業活動を推進している。(図1)

中期経営計画の達成に向け、開発組織は1.本社機能を新たな価値を生み出す技術開発に特化させ(製品開発型から技術開発型へ)、2.全拠点の開発効率を向上させる(開発効率45%向上)目標を掲げた。この目標達成のためには、開発の手戻りを防ぐ業務プロセスの構築や各国拠点の設計者の底上げが必要である。

排気事業本部ではその打ち手として、「基準の整備と活用」「カラクリ(製品技術の成り立ち)の理解」「プロジェクトマネジメント力の向上」を掲げ、「カラクリ理解」の手段としてITIDの提唱する「技術の見える化」を導入した。(図2)

PAGE TOP

プロジェクトの目的・ゴール

「技術の見える化」を通して課題抽出力を高め、開発効率を向上する

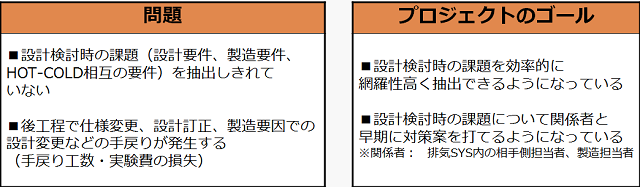

図3.プロジェクトのゴール

図3.プロジェクトのゴール

ここで、排気事業本部で「カラクリ(製品技術の成り立ち)の理解」が必要になった経緯を説明する。排気事業本部の製品開発体制は、排気製品の触媒周辺を担当するHOT設計グループ、排気製品のマフラー周辺を担当するCOLD設計グループ、排気製品全体の製造工程を担当する生技グループで構成されている。設計検討の際は各グループが自動車メーカのエンジン設計部や車体設計部と仕様調整を進め、社内でグループをまたいですりあわせを行う。しかし、それだけでは課題(設計要件、製造要件、HOT-COLD相互の要件)を抽出しきれず、後工程で仕様変更・設計訂正・製造要因での設計変更などの手戻りを余儀なくされるケースが少なくなかった。課題を網羅的に抽出するには、各担当者が自身の専門領域を超えてカラクリ(製品技術の成り立ち)を把握できる仕掛けが必要と認識され、そのために「技術の見える化」の導入を決定した。

本プロジェクトのゴールは、手戻りによる工数や実験費の損失を防ぐべく、設計検討時の課題を効率的に網羅性高く抽出できるようになること、その課題について関係者と早期に対策案を打てるようになることとした。(図3)

PAGE TOP

施策と手順

まずは、課題抽出支援ツールとして製品技術の成り立ちをロジックツリー形式(技術ばらしツリー)で表現した。次に、実際の製品開発を対象に技術ばらしツリーを活用した課題抽出を実践し、その効果を確認した。最後に、手法を業務に浸透させるための準備を進めた。

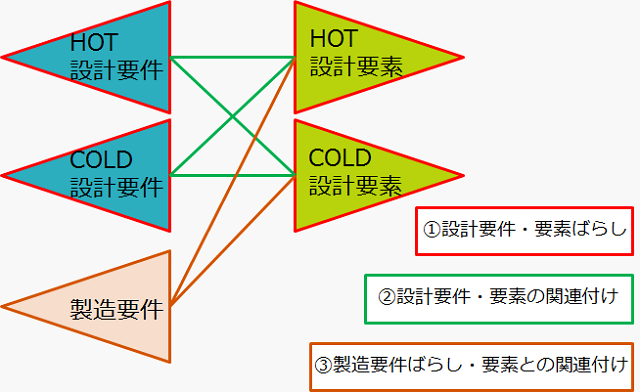

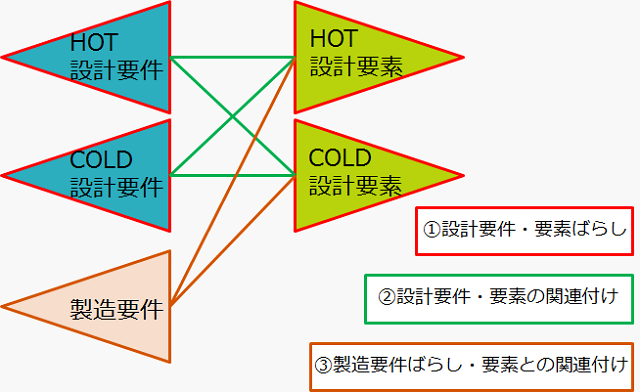

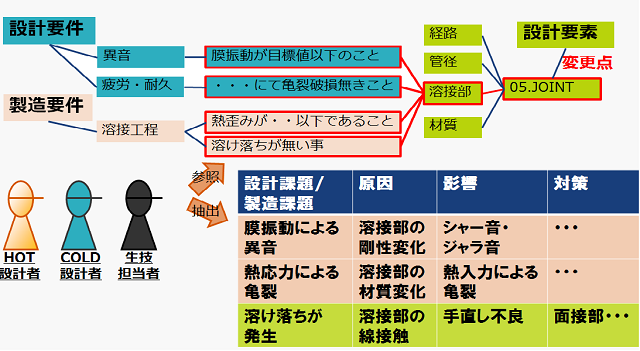

実施事項(1)技術の見える化 ~技術ばらしツリーの構築~

図4.技術ばらしツリーの全体構造

最初に、排気製品は何を満たす必要があるか(設計要件)、その要件をどの部位で達成するか(設計要素)を整理した。その際、既存資産であるQFDを参照し、その論理構成を「因果関係が成立しているか」「階層ごとの粒度が揃っているか」の観点で見直しをかけ、従来の品質特性&設計品質の2~3倍に相当する量の設計要件をまとめられた。次に、各部位の製造上の制約(製造要件)を追記し、製品品質確保のための設計要件と、製造品質確保のための製造要件の関係を、部品(設計要素)を介してひもづけた(図4)。この構造をとることで、HOT設計者やCOLD設計者が担当部品を設変する際の影響範囲を見えやすくした。(詳細は実施事項(2))

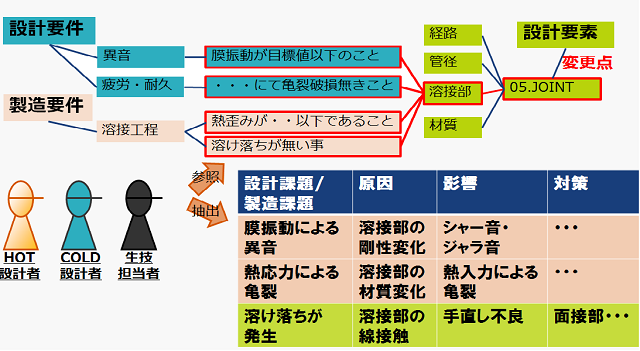

実施事項(2)技術の見える化 ~技術ばらしツリーを活用した課題抽出の実践~

図5.心配点抽出のイメージ

ある実開発を対象に、RFQ(Request for Quotation)を受領する前段階で、自動車メーカとの構想検討で得られた情報を元にDRBFMを実施した。設計者が性能目標を達成するための変更点を決め、技術ばらしツリーを参照しながら、変更点に関連づく要件について、HOT設計・COLD設計・生技担当の三者で課題を洗い出した。(図5)

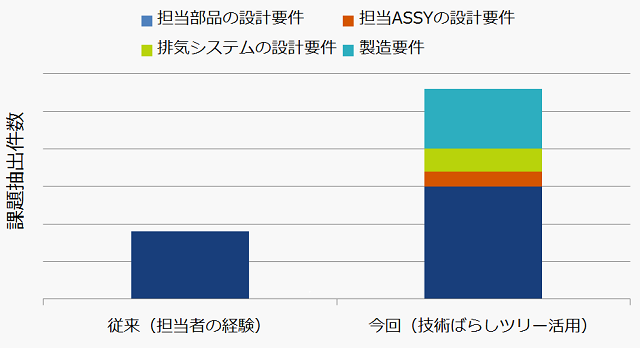

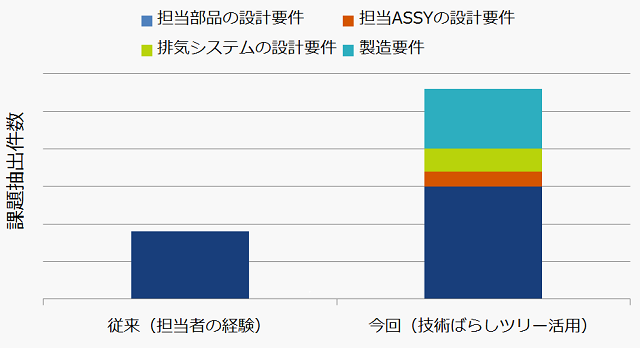

図6.若手設計者の課題抽出効率

(課題抽出件数/2時間)

この方法により、図面作成前に排気システムとしての設計課題や製造課題を洗い出しやすくなった。変更点に関連づく要件がチェックリストとしての機能を果たすため、ベテランのうっかりした指摘漏れや若手の経験不足に起因する指摘漏れを防ぐ事ができる。たとえば、若手設計者が単独で課題を抽出する際の課題抽出効率は3~7倍に高まる事が確認されている。(図6)

このように課題が出しやすくなる理由は大きく2点ある。

1.HOT・COLD・生技の要件を統合管理できるITツール(iQUAVIS)を活用したこと

既存のQFDは各者で個別管理され、統合して活用することが難しかった。

2.HOT・COLD・生技のベテランの知見を網羅的に引き出して技術ばらしツリーに盛り込んだこと

設計要件・製造要件を、三者にとって分かりやすくかつ実務で協議しやすい形に整理した。

従来のQFDのフォーマットでは、各QFDについて該当箇所を都度探す手間が発生し、三者協議に活用しづらかった。

特に、製造課題を図面作成前に洗い出せる点は、プロジェクト参加者に驚きをもたらした。

実施事項(3)自走準備 ~ツールの導入、実業務でのプロセス化、スキル/マインドの醸成~

本手法の定着に向けて自走準備チームを設立し、以下を推進した。

1.ツールの導入

技術ばらしツリーの改善サイクルを回すことを目的に、iQUAVIS操作方法をレクチャし、技術ばらしツリーの改訂ルール(実施タイミング、手順、役割)を決めた。また、設計者の製造要件の理解を促進するために、製造要件とヒモ付けて製造基準を整備した。

2.実業務でのプロセス化

組織への浸透を目的に、本手法を開発上流(RFQ受領前など)のDRBFMで活用することを合意した。実業務での活用手順を整理し、DRBFMの帳票、審議基準、承認フローを修正した。

3.スキル/マインドの醸成

効果の刈り取りと活動手順の浸透を目的に、上記プロセス化と並行して、実開発10プロジェクトへの適用を進めた。加えて、KPI設定や効果周知方法をレクチャした。

コンサルタントが抜けてからもお客様に自走いただくためには、自走準備チームに考え動いてもらうことが重要である。そのためにこのフェーズでは、コンサルタントは極力アドバイスのみに徹した。

PAGE TOP

成果

開発工数の損失10~20%、利益率の損失0.8%を防ぐ事ができる

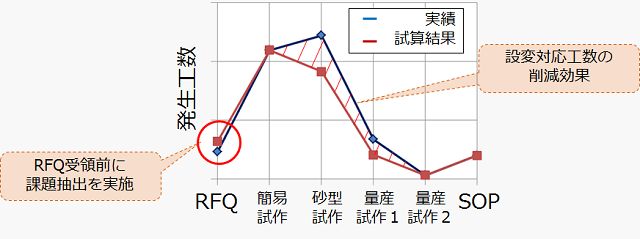

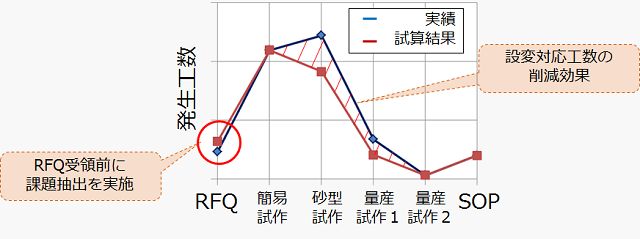

図7.工数削減効果

図7.工数削減効果

RFQ受領前の網羅的な課題抽出の効果を、過去機種実績を用いて試算した。(過去機種実績を用いた理由は、実開発での効果を得るには2~3年を要するため)

工数面では、HOT設計・COLD設計・生技担当者の工数(百数十時間)を課題抽出に投入することで、後工程での設変対応工数(数百時間)の発生を防ぎ、開発工数を10~20%程度削減できることが分かった。(図7)

また、コスト面では、自責設変による原価持ち出しを防げることがわかった。過去に溶接不具合のために板厚を増やす対策を実施し、利益率にして0.8%の損失を出した事例があった。この溶接不具合もRFQ受領前の課題抽出で対処できることを確認した。

本プロジェクトは自走フェーズに入り、これらの試算効果を実際の開発で刈り取っているところである。また、中計達成に向けては、本手法を国内だけでなく海外拠点に展開することが必要であり、自走メンバーにて準備を進めている。加えて、「カラクリの理解」以外に「基準の整備と活用」「プロジェクトマネジメント力の向上」の取り組みも加速させている。

PAGE TOP

お客様からの声

排気事業本部 副事業部長 VP 佐藤和浩様

当事業部の技術力・開発力を向上させるためには、技術をストックし有効に活用する手段が必要でした。そのためにカラクリの見える化に取り組んできており、その一手段として「技術の見える化」を位置づけてきました。自動車業界の開発事情や設計/生技の開発業務に精通するITIDの方々と共にプロジェクトを進める中で、参加メンバーは自分たちの開発レベルを認識し、知見の抜け漏れやDRBFMの運用課題に気づくことができ、意欲高く課題解決に取り組む事ができました。ITIDとの共同プロジェクトは終了し、課題としてITシステムの整備や海外展開を控えていますが、「技術の見える化」のツールはある程度まとまったと言えます。既に具体的なプロジェクト業務の中である程度運営されてきており、組織力・製品力の向上につながってきています。当事業部はTOPレベルの仕事をやれる開発組織を目指し、この取り組みを足がかりに更なる変革を推進していきます。

PAGE TOP

- 関連する課題解決メニュー

コンサルティング事例一覧に戻る

こちらで紹介した以外にも、ソフトウェアプロダクトラインの構築、人事業務の課題設定、地方銀行におけるBPR、SIerにおけるCMMI認証取得など、

様々なコンサルティング事例をご紹介可能です。皆様の課題解決に向けて、お気軽にお問い合わせください。

資料請求や説明のご依頼は、フォームよりお気軽にご連絡ください。