ITIDでは「開発の見える化」を設計業務だけでなく製造業務へも適用することで製造要件の検討モレによる設計への手戻りを未然防止しながら真のコンカレントエンジニアリングを実現するコンサルティングを提供しています。

製造領域の「開発の見える化」

競争力の源泉を確保し、グローバル開発を支援

~開発の見える化の製造領域への適用~

グローバル時代に突入したものづくりでは、新技術開発を進めながら各地域のニーズに合わせて製品開発を行い一早く市場に投入していく事が求められています。その様な環境下で、従来日本が得意としていたすり合わせ型の開発スタイルでは立ち行かなくなりつつあります。

期待効果

- 潜在不具合に気付くために論理立てて考える習慣(考え方、やり方)が身につきます

- 検討結果を資産化することで再発防止に役立てることができます

- 製造領域の要求を効率的に設計者へ伝達することで初期図面の品質を向上させます

- 設計変更による製造領域への影響を抜けモレなく把握し製造品質の低下を防ぎます

- 設計と製造を加味したグローバル開発環境を整備します

- FMEAやQC工程図の品質を上げ設計-製造間の大きな手戻りを削減します

- コンカレントエンジニアリングを実現し開発期間の短縮を目指します

コンサルティングの手法

- コンサルティングの全体像

- 工程分解と要求の詳細化

- 心配点と要因抽出

- FMEAによる対策検討

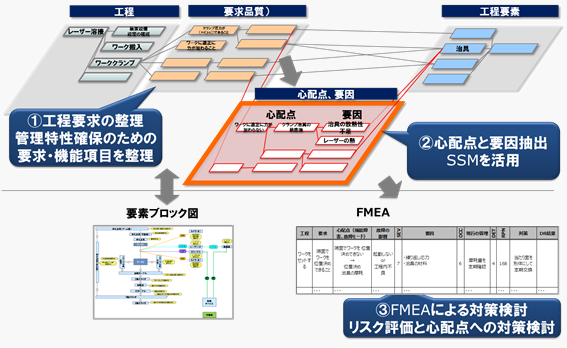

工程の要求や構成要素の関係を構造化することを通じて、潜在不具合に気付くために論理立てて考える習慣(考え方、やり方)を身に付けながら、検討結果を資産化することで、再発防止に役立てます。

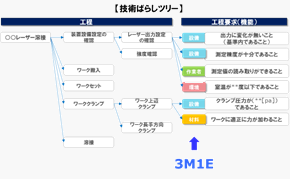

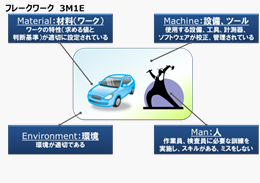

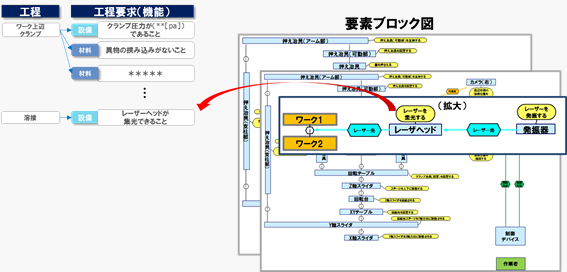

ツリー図を用いて工程を詳細工程に分解していき、各プロセスに対して、管理特性を確保するために3M1E(人、設備、材料、環境)の観点で求められること(要求)を整理していきます。

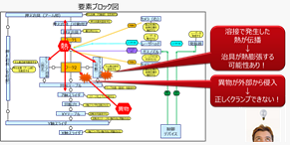

ツリー図だけでは捉えきれない場合は、要素ブロック図を活用して3M1E(人、設備、材料)の要素とそれらの間を流れるエネルギーや情報のフロー(機能)を整理しながら要求を洗い出していきます。

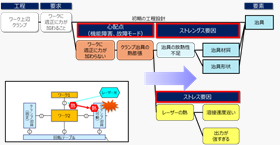

潜在不具合(心配点)に着想しやすくするために要素ブロック図で整理した力やエネルギー・情報の流れ見ながら、ストレス(使用/環境の条件・入力エネルギー/状態・制御できないばらつき等)とその経路を明らかにしていきます。

そして作成した要素ブロック図で着想しながら、不具合の発生可能性とそのメカニズム(要因)を技術ばらしツリーで体系的に分解、整理していきます。

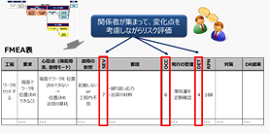

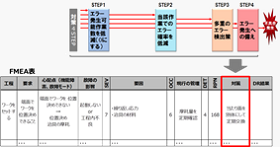

洗い出した心配点、要因に対して、FMEAを活用してリスク評価を行い、優先度を見極めます。そして優先度の高い心配点に対しての対策4STEPを参考に検討し実施していきます。

コンサルティング事例

| テーマ | 結果 |

|---|---|

| 「技術の見える化」を通して課題中出力を高め、開発効率を向上する | 開発工数を10~20%程度削減 利益率の損失0.8%を防止 |

| 構想設計段階で製造性を考慮した検討が出来る様にする | 生技からの製造要求に対して67%図面に反映、その結果量産立上げ期間を短縮 |

| 日本での生産技術ノウハウを海外拠点に展開し、より質の高いラインを立上られるようにする | 現地スタッフの教育期間短縮 日本スタッフの現地スタッフとの打合せ回数、および渡航回数削減 |

活動の進め方概要

1 現状分析

- 既存の設計と製造領域の活動をヒアリングし、現状の課題を抽出します

- 見える化を行うターゲット領域を決定します

2 構造化のフレームワークにより製造領域を見える化

- 技術ばらし手法を用いて複雑に絡み合う製造要件と製造要素を構造的に整理します

- 設計要素を製造要件と関係付けることで、部品で考慮するべき製造要望を見える化します

3 ケーススタディの実施

- 構造化された情報を実務のどのシーンで、どのように使うか活用方法を定義します

- 定義された活用方法に基づきケーススタディを実施します

(FMEAやQC工程図などの帳票作成をケーススタディとして採用する事が多いです) - ケーススタディの結果から抽出された課題に対して解決策を検討していきます

- 2-3回ケーススタディを回し実務運用可能な仕組みへと落とし込みます

4 活動の振り返りとまとめ

- 本活動の結果をレビューし、他の領域への横展開や更なる深堀をすることで解明できていないメカニズムを分析するなど次の課題への取組みを提案させていただきます