モノづくりの競争力

連日、製造業の海外生産拠点進出の話題が紙面を賑わしている。 このままでは国内で努力してきたコスト削減が円高や関税といった経済的な外乱に勝てなくなるという判断からであろう。 数日前のニュースでは日産のCEOカルロス・ゴーン氏による九州工場視察の様子が報道されていた。 その会見の中で氏は「問題はデザインや仕様ではなく為替レートだけだ」と述べていた。

例えば日本で組み立てた自動車(完成車)をロシアに輸入して販売しようとすると50%近くの関税がかかる。当然現地で生産している自動車とコストの面では勝負にならない。 更に現地の安価な労働力も海外進出を後押しするきっかけとなっている。差し詰め製造品も地産地消化が進んでいるといったところであろうか。

しかし、海外生産はコストの削減というメリットもある反面、技術の流出や製造品質のばらつき、日本の雇用問題などへのデメリットもあることを理解しておかなくてはならない。

最近お客様先で耳にする話題として、設計図面は同じなのに日本で出来るモノと海外で出来るモノが違うために結局現地に赴き調整せざるを得ないとか、そのために開発費に占める金型など設備コストの割合が増加している等、日本で生産していた時には殆ど無かった品質に関わる問題を聞くことが多くなったと実感している。 如何に日本の製造現場が相手の意図をくみ取り臨機応変に対応していてくれていたか、言い換えればそこがノウハウとして暗黙知化されていたかがわかる事象である。

私は以前、金型をいかに早く安くつくるかを考えそのノウハウをベースとしたコンサルティングサービスを提供していた。 様々な要件を考えながら機能に置き換え部品を設計していくような設計開発業務は複数のルートが選択可能であり正解が一つとは限らない。だが製造工程はそのルートを一意に決めやすく、そのルートを決めた後はそこを如何に早く走れるかを考える事に専念できる。 それを実現するために必要な施策は「プロセスの見える化」と「標準化」そして「IT化」の3つだという考えに至った。

そして、現在は前述した複数ルートの選択が可能な設計開発領域をターゲットとしたコンサルティングサービスの1つとして「開発の見える化」というソリューションを提供している。

「開発の見える化」では複数ルートの中でも最短(=手戻りが最小)となる設計検討手順を導出しそこから日程計画を導くというユニークな手法を確立している。

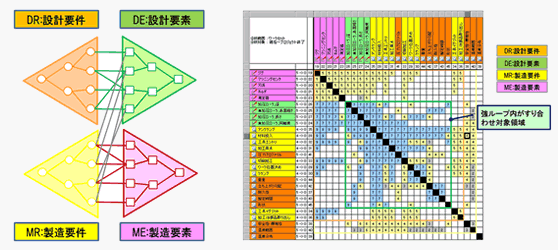

私はこの設計領域で数々の実績がある手法を製造領域へも適用させることで製造工程も含めた最短ルートを、そして冒頭に述べた製造領域における品質のばらつき問題をも解決できるのではないかと考えている。そのためのフレームワーク(概略)と検討手順分析結果をFig1.に示す。

設計領域と同様に製造領域にも要件と要素がある。ここで言う製造要件とは設計要素(部品)を製造するための要件、例えば切削加工や組立などの工法に相当する。そして製造要素は工法を実現するための要素、例えば切削加工で言えば刃具やホルダー、加工機など、組立で言えば溶接ロボットなどいわゆる設備に相当する。つまり工法と設備の関係性を構造化し見える化するのである。

このフレームワークに則って見える化された情報は、設計変更によるコストの増減(≒治工具へ与える影響)の把握や構想設計段階で製造視点での成立性確認(DFM、DFA)にも寄与する事ができる。前回のコラム「デザインレビュー」の項目の1つとしても使えるであろう。

また分析結果からは設計と製造のすり合わせ領域の導出が可能となりいわゆるサイマルテニアス・エンジニアリングやコンカレントエンジニアリングといったプロセス構築にも貢献できる。

生産拠点の海外移転が日本の製造業が生き残っていくための正解であるかどうかはわからないが、何処で生産しても同じ品質の製品が出来上がるようにするためには設計と製造の関係性を見える化し品質のばらつきが発生する要因を抑えておくことが重要であり、それが今後モノづくりの競争力の源泉になると私は考えている。

※興味を持たれた方は、「モノづくりの競争力2」もご覧下さい。

執筆:木村 仁

※コラムは執筆者の個人的見解であり、ITIDの公式見解を示すものではありません。