評価(テスト)の最適化 -製品の評価内容の抽出法-

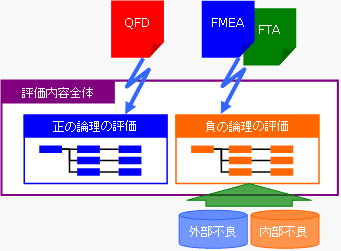

これから開発する製品の評価内容を抽出するにはさまざまな方法が考えられる。品質要素といった細かい枠組みを用いるのも1つだが、ここでは大きな枠組みで製品の評価について整理したい。それは製品を完成させるまでの活動を2つに分ける方法で、

A) 開発する製品のあるべき状態(機能、特性など)を実現する活動(正の論理)

B) あってはならないことを明らかにし、それが起きないようにする活動(負の論理)

であり(*)、これに従って『正の論理の評価』と『負の論理の評価』という形で整理する。

A)正の論理の評価

正の論理において良い(あるべき)評価を実現するには、製品仕様と開発する製品の機能や性能がきちんと紐付き、それらを評価する形になっている必要がある。具体的にはQFDなどを用いてまず、製品仕様(顧客要求)から製品の機能や性能(品質特性)を導き、設計する際に指針となる粒度(設計パラメータ)まで分解・階層化する。そして挙げられた機能・性能に対して評価内容や手法、設備、時期、ボリューム、工数などを検討する必要がある。この正の論理の評価は、製品仕様に書かれている内容(定量値や決め事)が概ね評価結果の良し悪しの判断材料(閾値)となることが多いため、判断しやすいと言われている。もちろん官能評価などを取り上げればこの限りではないが、一般的には製品仕様を満たさなければ製品として成立しない場合がほとんどであり、正の論理の評価はどのような製品でもほぼ網羅的に行われている。

B)負の論理の評価

負の論理の評価では重要な要素としてリスクと課題の管理がある。リスクとは将来生じるであろうと予測される問題を指し、課題とは製品の評価をした結果得られた解決すべき問題などを指す。リスクを管理するための具体的な方法としてはFMEAやFTAなどがある。FMEAも設計FMEAと製造FMEAに分けられ、設計FMEAは製品の企画段階、すなわち開発スタート前から、また製造FMEAは製品設計中から実施することとが望ましいとされる。一方、課題は主に試作の評価結果が書かれたレポートやデザインレビューの議事録などに書かれるが、この状態ではリスクと課題を別管理することになり非効率であるため、両者をまとめて一覧表で管理し、現場で活用しているケースは多い。そしてプロジェクトメンバー全員から日々開発におけるリスクや課題を収集し、それらの対策の検討に活用している。

リスクや課題を解決するために重要な情報として、過去製品の不具合情報が挙げられる。不具合は大きく分けると2種類あり、内部不良(開発中に生じる不具合)と外部不良(製品が量産されて世の中(顧客)へ渡り、それから生じる不具合)がある。一般的に外部不良は顧客クレーム等も含んで管理されるため過去の製品であっても詳細履歴が残りやすいが、内部不良は試作の評価結果が残っていたとしてもその詳細は当時の担当者の頭の中だけにあるケースが多く、あとで見直すことができないことが多い。

正/負の論理の評価結果はいずれも、DR(デザインレビュー)などを通じて良し悪し(OK、NG)が判断されるが、一般的に負の論理の評価は難しい。それはリスクや課題は挙げれば無限にあり、事前に評価する内容も無限にあるといっても過言ではないからである。DRはそもそもこの負の論理の評価結果を円滑に判断するために行われてきたという経緯がある。さまざまな問題やリスクの情報を判断材料とし、最終的にはこれまでの開発の経験者や専門家が判断を下すというやり方が通常であろう。しかし、前述のように製品機能がこれだけ複雑化し、評価も多様性が求められている現在では経験者や専門家に全ての判断を任せることが難しくなってきている。これからは評価結果の大半はできるだけ数値化(定量的)して極力定性的な判断を排除するようにし、最終的な判断に限り経験者や専門家に任せる(定性的)というような開発環境を構築しないかぎり、市場における製品トラブルは減少しないと考える。

図 評価内容を抽出する考え方